|

综观世界能源的发展趋势,从近期发展来看,液态能源还将占据主要位置——特别是在新兴发展中国家,现有能源结构以煤炭为主,石油需求近年来一定会上升。从远期发展来看,清洁能源必将走向主流,因此,天然气、风能发展空间极大。

陆地油气的开采、风能利用已进入规模发展阶段,但相较而言,海洋油气、海上风电的开发,尤其是在中国,还处在起步阶段、市场尚不成熟,有极大发展空间。

海洋工程及海工设备供给

海洋工程装备从用途方面来说分为海洋油气设备和海上风电设备。海洋油气装备包括钻井设备、生产设备以及海洋支持船;海上风电设备主要包括海上风电机组以及辅助船舶。

在钻井设备方面,2010年,全球自升式钻井平台数量最大,在役523座,占59%,在建310 座,占58%;其次是半潜式钻井平台,在役222 座,占25%,在建157座,占29%;钻井船排第三位,在役89艘,占10%,在建47艘,占9%;坐底式钻井平台数量最少,在役6座,占1%,在建没有。与2008 年相比,钻井船、半潜式钻井平台、自升式钻井平台及钻井驳船增幅分别为56.3%、66.2%、64.0%、50%,显然这四大海洋钻采平台(船)将主导未来海工市场发展趋势。

FPSO 市场方面,2011年迄今全球共有8艘订单;2010年订单13艘;2009年订单2艘,另有5 艘改装订单,新加坡的胜科和吉宝分别获得1艘和3艘。Infield 预计,FPSO的建造,2010 年和2011 年全球将实现15艘,2012 年25艘,2013年20艘,今后5年FPSO将占据浮式生产装备市场65%以上的份额。

风电安装船是随着海上风电市场发展的需求于2002年出现的新型船舶,专业用于海上风电的安装。据统计,全球目前有13艘风机安装设备,多数仍是非自航的自升式平台或起重船。

海上油气装备

钻井设备

主流的钻井设备包括自升式钻井平台、半潜式钻井平台和钻井船三种。

目前,韩国和新加坡是全球深水钻井设备的制造强国,其中,在钻井船市场,韩国独领风骚,大宇造船、三星重工、现代重工等手持钻井船订单高达30 艘,市场占有率达到91%。其中,三星重工是全球钻井船市场龙头,2000年以来全球共建造了46艘钻井船,三星重工获得29艘,占全球市场份额的63%。同时,中国也已在钻井船领域实现突破,2010年中远船务成功获得1艘钻井船订单。

在半潜式钻井平台市场,新加坡处于领先地位,吉宝和胜科两大集团的手持订单量为10座,市场占有率30%以上。中国也紧随其后,截止目前,建造交付的半潜式钻井平台超过15座。

在自升式钻井平台市场,中国、新加坡和阿联酋三足鼎立,其中,中国的手持订单量达到23座,居于全球首位。

生产设备

生产设备用于开采石油和天然气,并对油气进行油气分离、油水分离等初步处理,主要分为固定式生产设备、浮式生产系统、水下生产系统三大类。其中,固定式生产设备包括桩基式生产设备、重力式生产设备和人工岛;浮式生产系统包括立柱式生产平台(SPAR)、张力腿生产平台(TLP)、半潜式生产平台(Semi-FPS)和浮式生产储油轮(FPSO)。

FPSO 市场,韩国在FPSO 新建市场占据垄断地位,三星重工、现代重工、大宇造船等手持订单量市场占有率高达82%。而新加坡FPSO 改装能力超群,手持订单量市场占有率达到67%。日本、中国和巴西在FPSO 新建市场也各占有一席之地。

Semi-FPS 市场,韩国的现代重工、大宇造船,以及新加坡的PPL船厂是最主要的制造企业,另外还包括俄罗斯、日本和欧洲的部分船厂。

SPAR市场,主要是美国的McDermott公司、Technip公司等占据。

TLP市场,总体保有量和建造量较少,主要应用于美国的墨西哥湾海域,市场份额主要被韩国、新加坡,以及美国、荷兰等欧美国家占据。

风电装备

海上风电机组

海上风电基础通常指的是水下结构和地基。目前, 海上风电基础结构主要有重力固定式、桩基固定式、筒型基础结构以及近年来提出的一些新型结构。

重力固定式为钢筋混凝土结构, 靠自身重量和压载物的重量稳定坐落在海床上。重力式基础结构简单, 造价低, 抗风暴和风浪袭击性能好, 其稳定性和可靠性是所有基础中最好的,适用于水深不超过10米的水域。

桩基固定式包括单立柱、单立柱三桩、四腿导管架结构等, 一般适用于50米以内水深。其中, 单立柱基础在已建成的大部分海上风电场应用最为广泛。单立柱三桩结构类似于海上油田常用的简易平台, 三根桩通过一个三角形钢架与中心立柱连接, 风电机组塔架连接到立柱上形成一个结构整体, 增加了基础的稳定性。四腿导管架结构采用的是海上油田常用的固定式平台结构, 刚度更大, 稳定性更好, 但成本相对较高。

筒式基础结构由一个中心立柱与钢质圆筒组成, 钢质圆筒由竖直的钢裙围成。立柱与圆筒通过带有加强筋的剪切板相连。圆筒基础通过负压安装, 由于筒内泥沙的重力作用, 其承载原理与重力固定式相似, 中心立柱载荷通过剪切板分配到筒壁再传入海床。这种结构的优点在于节约钢材用量和海上施工时间。一般适用于20米以内水深。

为了使海上风能利用克服海床底部安装基础受水深限制的缺点, 向几百米的深水域发展, 国外出现了浮置式基础结构的设计。主要有两种方式, 一种为漂浮式, 由塔架、浮体和锚泊装置组成, 承载风电机组的浮置结构飘浮在水面上; 另一种为半潜式, 浮体结构位于海面以下, 由锚泊系统固定, 其上可安装多台风电机组。目前这种基础结构还处于研究阶段。

辅助船舶

海工辅助船舶主要负责运送人员、物资、设备,以及调查、测量、安装、维护等工作,主要包括守护船、潜水作业船、起抛锚拖船、三用工作船、常规供应船、平台供应船、交通船、工作船、救助拖船、物理勘探船、大型近海起重船、导管架下水驳船、铺管船和救护船等。其中,三用工作船(AHTS)和平台供应船(PSV)是主要船型(见表1)。

海洋工程未来趋势

目前,全球海工装备市场呈现三层级梯队式竞争格局,欧美垄断了海工装备研发设计和关键设备制造,韩国和新加坡在高端海工装备模块建造与总装领域占据领先地位,而中国和阿联酋等主要从事浅水装备建造,并开始向深海装备进军。

在全球海工装备制造市场,韩国占据了一半以上份额,新加坡次之,而巴西和中国作为后起之秀,追赶势头强劲。2010年全球海工装备新接订单方面,韩国市场份额为51%,稳居首位;新加坡次之,市场份额为19%;巴西和中国的市场份额分别为16%、10%;日本和阿联酋的市场份额分别为3%、1%。

油气生产装备方面,FPSO潜力最巨大

海洋蕴藏着丰富的油气资源,全球近十年发现的大型油气田中,海洋油气田已占60%以上,尤其是300米以上的深水海域,尚有2000亿桶未探明的油气储量。国际能源界早已形成共识,海洋油气特别是深海油气,将是未来世界油气资源接替的重要区域。目前海洋石油产量占世界石油总产量的35%,预计到2015年将提高到39%,而深海石油产量所占比例可能从目前的7%提高到15%。

2009-2013年全球海洋油气开发年均投资(2712亿美元)将比前五年(1914亿美元)增长42%;2010-2014年全球深水油气开发资本支出将达1670亿美元,比前五年增长37%。海洋油气田的开采,带动了海工装备产业的发展。目前国际海洋工程装备市场年需求量约400亿~500亿美元。

钻井装备市场需求已开始渐渐回升,钻井装备订单总量预计将会继续增加,而装备类型向更高规格、更大水深发展。

后金融危机时期,生产装备运营市场领先于钻井装备市场率先复苏,FPSO市场是生产装备最重要的代表。FPSO适用于深水油气生产,与当前深水油气开发的趋势吻合。

2011年,由于油价的不断攀升,预计全球对于FPSO的需求将会翻番,在勘探开采方面的投入将从2010年的4350亿美金增加至5000亿美金,其中80%的资金将投入到开采部分。预计今后FPSO将占据浮式生产装备市场65%以上的份额。FPSO市场有望反弹。

国际海事协会的分析家认为,今后两年至少有40处海上油田需要添加浮式生产装备。今后10年,1/3的FPSO需求来自南美(主要是巴西)。巴西国家石油公司已对8艘FPSO上部模块的前期工程设计进行招标。巴西OGX独立石油公司称,2019年前该公司所涉及的产区将需要19艘FPSO。

“十一五”期间,中国用于海上油气资源开发的投入达1200亿元。“十二五”期间,国家将海洋工程列入优先发展的五大高端装备领域之一,中海油宣布其在“十二五”期间的海洋油气开发投资额为2500亿~3000亿元,考虑到中石油等其他石油企业的投资支出,预计“十二五”期间中国海洋油气开发年均投资额有望超过600亿元。预计在“十二五”期间,将继续开发30多个海洋油田项目,目前全国范围内,规划和在建的海洋工程装备基地已有20多个,需建造70多座平台,新建和改造10多艘FPSO。

风电生产, 需要更强有力的政策

按照国家发改委能源研究所等机构的研究,中国近海10米水深以内的海域风能资源约1亿千瓦,20米水深以内的海域风能资源约3亿千瓦,30米水深以内的海域风能资源约4.9亿千瓦。

东部沿海地区的滩涂及近海具备风电开发的优越条件,其中江苏、浙江两省成为发展海上风电的重点。此外,包括广东湛江、广东南澳、福建宁德、浙江岱山、浙江慈溪、浙江临海、山东长岛等地酝酿海上风电发展规划。

根据上海、江苏、浙江、山东和福建提出的海上风电发展规划,到2015年,其海上风电装机将达到1020万千瓦;到2020年海上风电装机2580万千瓦。加上辽宁、天津、河北、广东、广西、海南等六省开展海上风电规划,到2015年海上风电开发潜力500万千瓦,2020年海上风电开发潜力920万千瓦。

由此可见,到2015年,中国海上风电开发潜力为1500万千瓦,到2020年达到3500万千瓦。

风力是环保的新型能源,海上风电应该成为大力发展的领域。但直至现在,风电成本一直偏高,没有很好的市场化,这需要更强有力的政策支持。

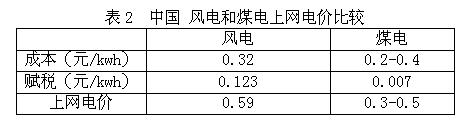

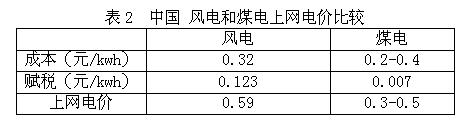

与煤电相比,风电的成本要高33%~60%。风电成本高的原因在于:首先,固定资产折旧费高;其次,发电系数低。例如与煤电相比,风力发电的固定资产折旧费是煤(20%~22%)的1倍多,但发电系数只相当于煤电的1/2。主要原因是风能的密度和分布差异大等物理因素的影响。

据研究,中国风电在综合考虑了装机容量、技术水平提高等因素变化的前提下,成本有逐步下降的趋势,预测的极限成本为0.22元/kWh。而当成本到达0.25元/kWh时,风电在价格上就有了和煤电竞争的条件。

从上网电价方面来说,风电赋税比煤电高出很多,这使得风电现阶段竞争力更弱(见表2)。

风电赋税偏重。风力发电成本中固定资产投资约占8.5%,按照中国增值税抵扣政策,固定资产的增值税不能抵扣;而火电厂燃料费抵扣后的增值税最终税率在4%~8%之间。虽然风电按8.5%减半征收,但最终还是比火电赋税重。

因此,为有效引导中国风电产业的发展,必须有强有力的政策支持:降低税费,给予一定的补贴。这样才能真正鼓励风电产业的发展。

专业风机安装船紧缺

早期安装海上风机主要是借助起重船或自升式平台。但由于作业海况受到严格限制,施工效率低,起重船主要在海上风电场开发的初期进行一些示范项目的风机安装,进入大规模安装后就很少被使用了。中国目前唯一一座海上风电场——上海东海大桥100兆瓦海上风力发电示范项目即采用“奋进”号浮吊进行风机整体吊装。

伴随着海上风力发电的迅猛发展,从2002年开始出现新建或改装的专业化海上风机安装船。英国MPI Offshore公司的“MPI Resolution”号(原“Mayflower Resolution”号,国内通常称为“五月花”号)是世界上第一艘专门为安装海上风机而建造的船舶,不过,现有的海上风机安装船绝大多数并非为海上风电机组的安装而特别设计。据统计,全球目前有13艘风机安装设备,多数仍是非自航的自升式平台或起重船。

海上风机的功率越来越大及随之而来的风机体积与重量的增加,对风机安装船提出了更高的要求。缺乏专业的风机安装船,与海上风电成本相对较高、风机制造能力有限并列成为影响海上风电发展的三大因素。由于风机安装船严重短缺,风电场运营商开始谋求订造风机安装船。据英国可再生能源咨询机构BVG Associates估计,到2020年,仅英国就会有6000台海上风机需要安装,将需要30艘风机安装船。

(韩旭远东宏信有限公司航运咨询师/上海海事大学硕士/远东宏信研究院高级航运研究员, 曾任职于著名物流企业 DHL supply chain ) |